Можно сколько угодно совещаться, устраивать летучки и прочие пылесосы времени. Это просто потеря времени, как руководства, так и сотрудников. Все равно вы на этих планерках ничего толком не выясните. А даже, если и выясните, то уверенными быть не сможете, что это все действительно так, как вам говорят. Потеря времени — это потеря денег. Чем больше совещаний, тем меньше эффективности. Количество совещаний — индикатор эффективности предприятия. Чем их больше, тем ниже эффективность.

Наша модель управления производством построена на базе Теории Ограничений. Это индикаторы, которые показывают состояние дел на каждом участке вашего предприятия. Индикаторы — это рабочие места сотрудников компании. Очередь производства, очередь закупок, очередь ожидания прихода, очередь платежей. Четыре основных индикатора. Задача руководителя — контроль над черно-красным диапазоном этих индикаторов. Если индикатор не в черно красном диапазоне, значит все идет по плану.

Все начинается с разработки дерева изделия. Кто-то заносит номенклатуру, которую мы планируем продавать и формирует заявку на разработку дерева. Конструктора разрабатывают состав, заливают его в систему и изделие отправляется на технологическую обработку. По завершении технологической обработки технологи окончательно утверждают изделие. Если в будущем что-то в дереве изменится (например, технолог что-то изменит), то система это зафиксирует и оповестит об этом ответственных лиц.

Перед занесением заказа можно попросить систему спрогнозировать дату отгрузки. Система встроит ваш заказ в текущие графики работ, оценит текущие запасы, текущее положение дел в закупках, посмотрит текущие очереди на каждом РЦ и скажет, на какую дату можно принимать заказ.

Менеджер выписывает счет, заносит туда товар, указывает количество и дату, когда он хотел бы это отгрузить. Запускает счет в работу, если у клиента постоплата. Если предоплата, то система сама запустит счет после того, как вы загрузите банковскую выписку. Решает, нужно ли что-то делать по этому заказы, и если нужно, то что конкретно. Оценивает ситуацию, проводит замены на аналоги, если это требуется. Все, что требуется сделать по этому счету, встраивается в текущие графики работ на всех рабочих местах.

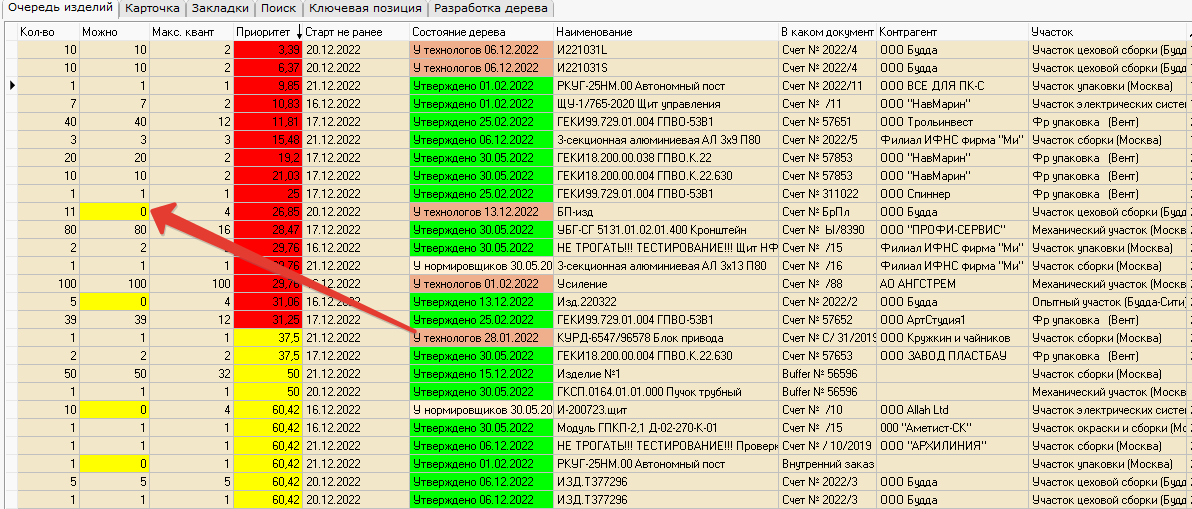

В системе есть несколько ключевых рабочих мест, по которым собственно и происходит управление всеми процессами производства. Мы называем эти рабочие места «индикаторами». Руководство постоянно наблюдает за состоянием дел во всех индикаторах и вмешивается тогда, когда индикатор уходит в красную зону. Если этого не происходит, значит у нас все спокойно.

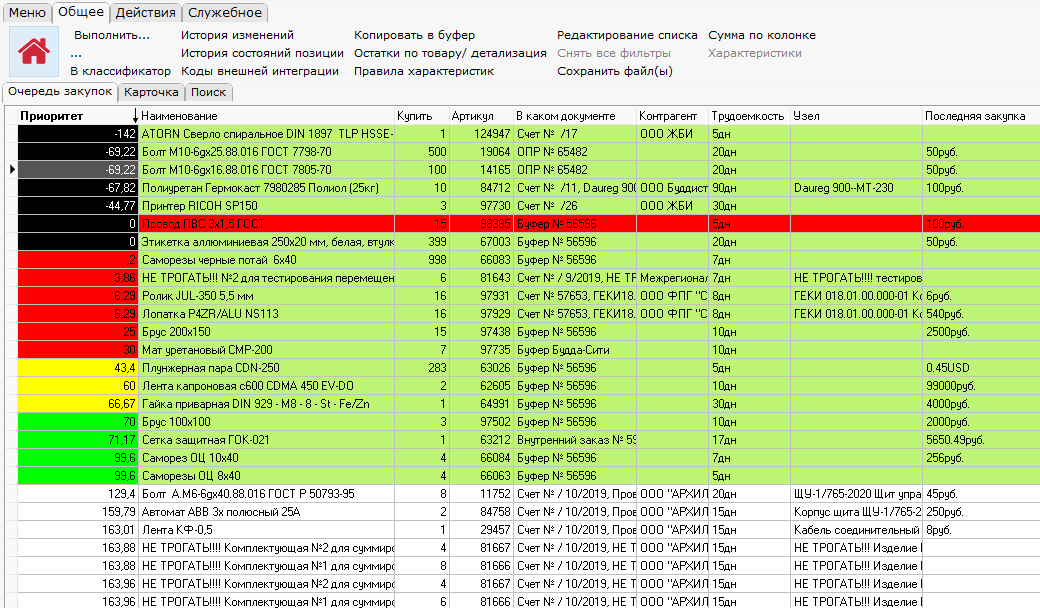

- очередь закупок

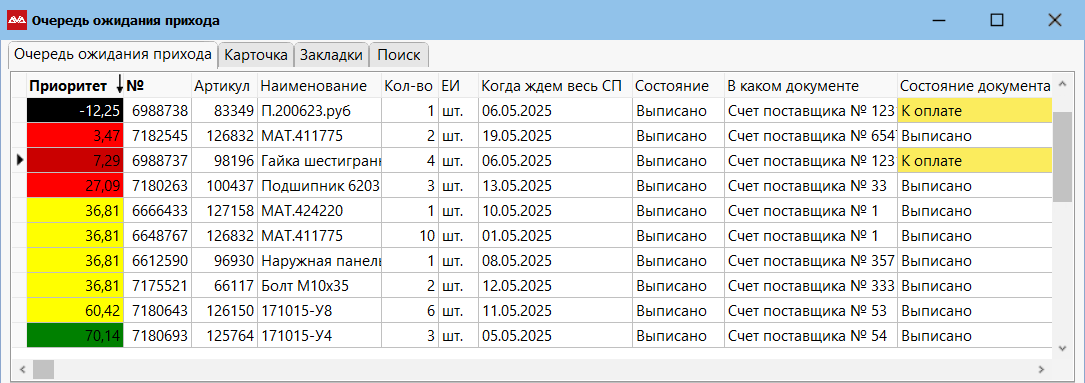

- очередь ожидания прихода

- очередь входного контроля

- очередь производства (как по всему производству, так и по каждому участку)

- очередь оплат

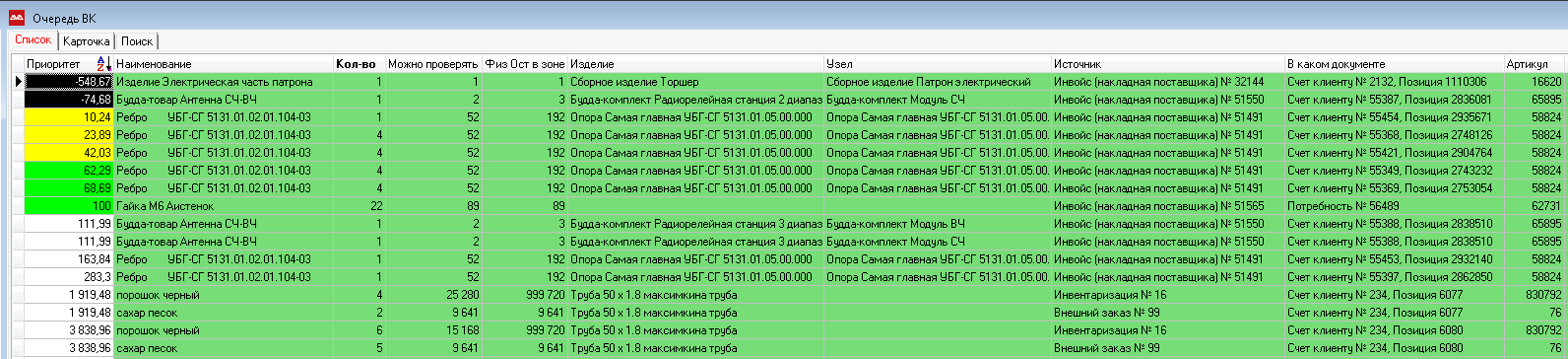

Вот так выглядит очередь закупок. Фактически это рабочее место менеджеров по закупкам. Именно отсюда они формируют заказы поставщиков. В этой очереди одновременно находятся как позиции под конкретные заказы, так и позиции для пополнения буферов запаса.

А вот это очередь ожидания. Это позиции, которые уже заказаны поставщикам. Чтобы ничего не прошляпить система и тут строит очередь ожидания и менеджмент за ней тоже наблюдает. Это важно, если поставщик, которому что-то заказали, начинает динамить. И чтобы не пропустить этот момент, наблюдаем за этим индикатором. Как только какие-то позиции начали краснеть, сразу звоним поставщику и уточняем, все ли хорошо. Черная запись — момент, когда комплектующая должна была приехать — прошел.

Разумеется все эти приоритеты динамичны. Верней, почти динамичны. Если ситуация как-то изменится, то система перестроит все графики и переориентирует все ресурсы на более важный заказ. А ситуация точно изменится, появятся новые заказы, перенесут старые, как-то изменятся складские запасы и т.д. По практике все графики пересчитывают один-два раза в день.

Очередь входного контроля — это список того, что нужно передать на входной контроль, если это вообще необходимо делать. Этот список может содержать сотни и даже тысячи записей. Поэтому здесь чрезвычайно важно понимать, что необходимо передать в первую очередь, что во вторую и т.д.

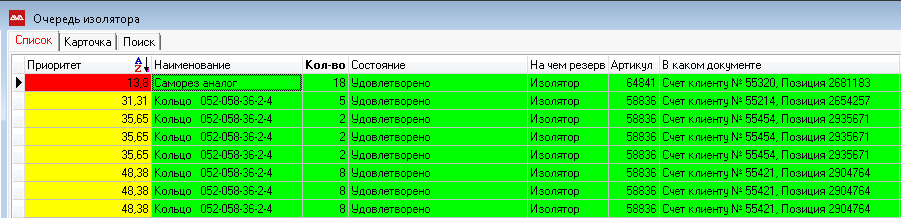

Если позиция физически в порядке, но не хватает важных документов, то ее кладут в изолятор. Она тут же попадает в очередь изолятора, за которой наблюдают закупщики. Все, что там есть — это предмет для беспокойства закупщиков. Это значит, что поставщик не привез нужные документы. В этом списке тоже может быть довольно много записей, поэтому и здесь мы показываем приоритет, чтобы закупщики понимали, какой позицией заниматься в первую очередь, какой во вторую и т.д.

Позиция, находящаяся в изоляторе, блокирует возможность запуска задания, но при этом система показывает, что проблема именно в этом болте, который лежит в изоляторе.

Если позиция бракованная, то ее переводят с входного контроля в брак, после чего система автоматически рождает новую потребность и эта же позиция опять появляется в графике закупок.

То есть разница между Изолятором и Браком состоит в том, что нахождение позиции в изоляторе не рождает новую потребность, а нахождение в браке — рождает.

Как только нужный компонент попадает на питающий склад, система сигнализирует о том, что можно запускать ПЗ.

Именно из этой очереди вы будете планировать запуск в производство по динамическому узкому месту.

Если что-то мешает запуску, колонка «Можно» будет окрашена в желтый цвет. Что именно мешает вы можете увидеть в закладке «Ключевая позиция».

Как только мы запустим ПЗ, система тут же создаст распоряжение на выдачу необходимых материалов с питающего склада. На материалы, которые есть на участке, никакого распоряжения, разумеется не будет.

Также в момент запуска ПЗ система формирует очередь технологических операций. Это по сути очередь работ непосредственно на рабочих центах. Именно отсюда вы будете выдавать сменные задания рабочим в цехах.

Как только ПЗ на деталь будет выполнено, то следующее по «матрешке» ПЗ взведется в состояние «К выполнению». И так до тех пор, пока не будет собрана вся матрешка.

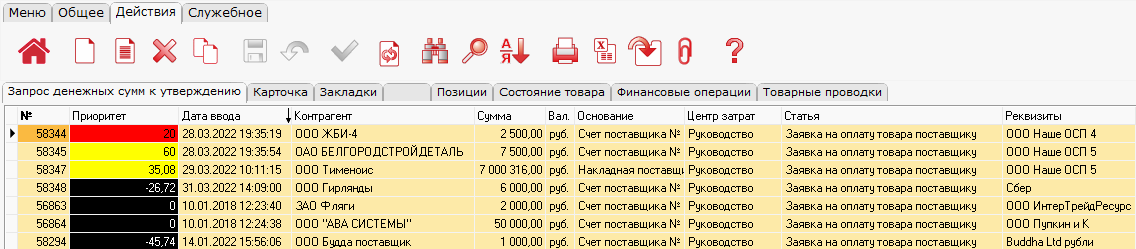

Ну и, пожалуй, венец всей модели управления — это очередь платежей.

Круто управлять производством — это не только круто управлять всей логистикой, но и круто управлять деньгами. Иначе вся крутизна логистики разобьется о бессистемность платежей.

Ну и пожалуй, что все.

Затем все физические движения товара отправляются в 1с (где с ними что-то делают бухгалтеры) при помощи специального обработчика, который можно скачать здесь.