Потеря детали в цеху — классическая проблема в машиностроении. Количество номенклатуры может достигать тысяч. Запомнить каждую невозможно, они постоянно добавляются.

В результате участок заготовки превращается в мегасвалку, где что-то лежит, но никто не понимает, что это такое и куда это девать.

Иногда применяют стеллажи, где детали лежат более или менее аккуратно, но это не решает проблему, ибо идентифицировать деталь все равно не получается. Затем стеллажи переполняются и детали перетекают на пол, где начинается уже полный хаос.

Это приводит к тому, что одни и те же детали выполняются по несколько раз.

Как же решить эту проблему?

Здесь нужно решить несколько ключевых задач:

- Система идентификации деталей.

- Порядок на входе на участок.

- Порядок на выходе с участка.

- Внутрицеховая логистика.

Идентификация

Особенность деталей заключается в том, что на них нельзя нанести внятную маркировку. Деталь можно просто повредить.

Кто-то что-то пишет специальными фломастерами, но прочитать это зачастую невозможно, ибо каждый пишет то, что считает нужным. Кто-то сопровождает чертежами. Но представьте, что вам нужно изготавливать детали сотнями ежедневно. Какие это будут ворохи бумаг! В которых еще и разобраться нужно. Но это еще не все. Чертежи нужно синхронизировать со сменным заданием, что очень непросто, иначе сменные задания в цеху будут сами по себе, а чертежи сами по себе.

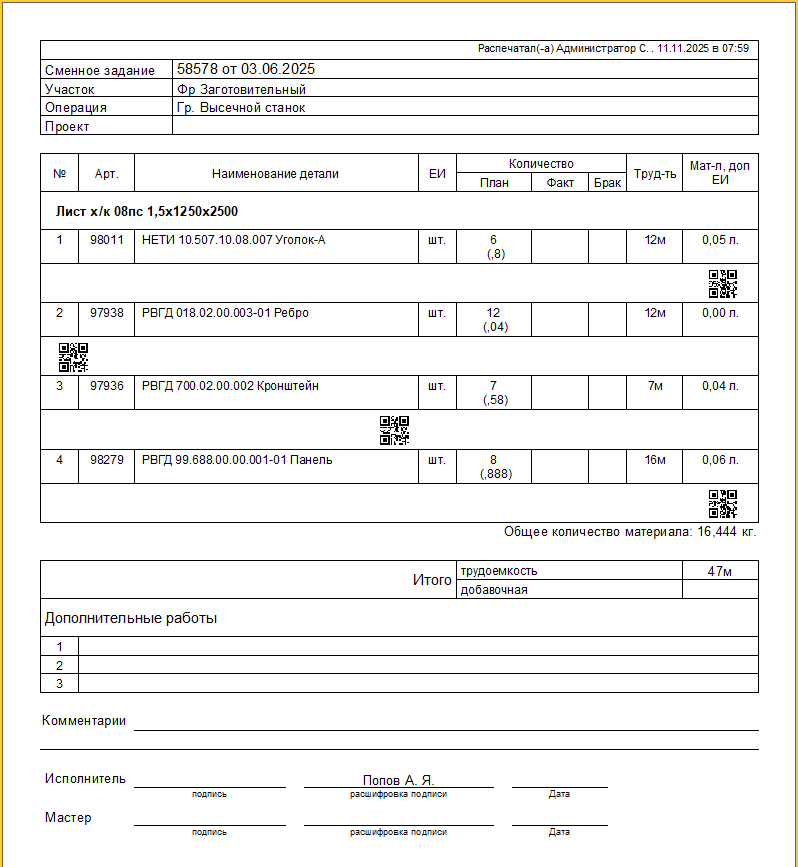

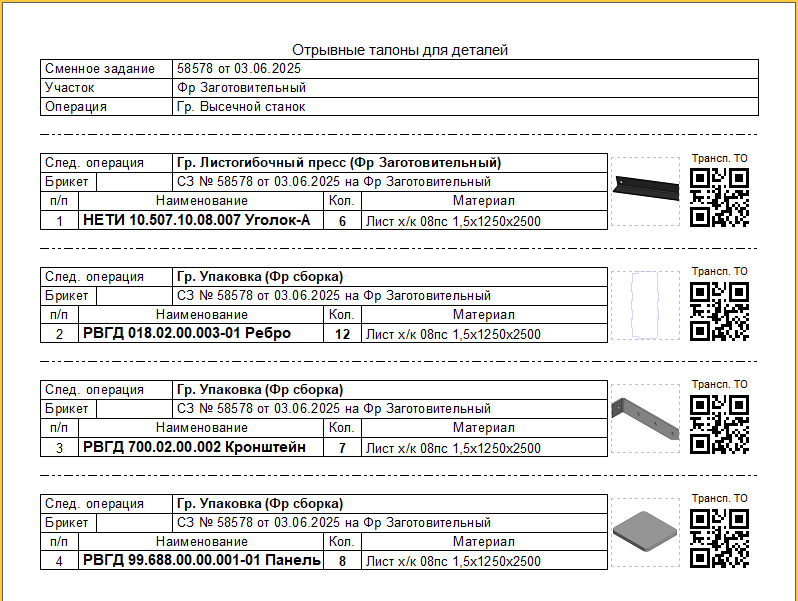

Поэтому мы придумали специальные отрывные временные идентификационные талоны, которые являются приложением к сменному заданию. Они просто печатаются автоматически вместе со сменным заданием. А чертеж, при необходимости, всегда можно посмотреть в электронном виде непосредственно на РЦ. Сколько присутствует деталей в сменном задании, столько к сменному заданию прилагается и талонов. На талоне помимо наименования есть и изображение детали, чтобы не тратить много времени на то, чтобы понять, где чей талон и ничего не перепутать после того, как все детали по сменному заданию выполнены. Иногда бывает так, что в сменке десятки наименований, которые будут вырезаны из одного листа металла. После этого нужно талоны разложить по стопкам деталей, а сначала понять — где чей талон. Тут то изображение как раз и помогает. Это может быть эскиз на основе DXF, а может быть картинка JPG.

Кроме того, на талоне написано — куда эта деталь должна быть перемещена.

Ваша главная задача по факту исполнения — закрепить талон на детали. Это очень важно, потому что потеря талона — это потеря идентификации. Тут два способа.

- если детали плоские и их несколько, то талон просто кладется между деталями.

- если деталь одна или нет возможности его закрепить между деталями, то применяем обычные канцелярские магниты.

Вот так выглядит СЗ с талонами.

Порядок на участке

На каждом участке должно быть место, где лежат входящие детали/сборки, и другое место, где лежат уже обработанные детали/сборки. Не должны входящие и выходящие детали/узлы/сборки лежать в одном месте.

Чтобы никто не задавал вопросов и долго не искал мастера, чтобы выяснить, куда положили то, что я ищу. Должен быть простой порядок — если деталь лежит тут, значит она прошла мехобработку, если здесь, значит не прошла. И так на каждом участке.

Внутрицеховая логистика

Деталь мало изготовить, ее еще переместить куда-то надо. Причем процесс перемещения может быть по времени гораздо дольше, чем изготовление. А иногда и в разы!

При количестве деталей в сотни, а может и тысячи, эта задача точно так же превращается в хаос. Мастер, отвечающий за физическое движение деталей по цеху, чаще всего, делает это интуитивно. Как он должен понять, что именно сейчас переместить важнее всего?

Для решения этой задачи мы придумали специальную, транспортировочную очередь, которая не только показывает, что и куда нужно переместить, но и показывает, что сейчас важнее всего. Перемещение какой детали нас держит больше всего!

Это важнейший вопрос, потому что, если даже вы сделаете деталь вовремя, но затем процесс перемещения уйдет в туман бизнес-процессов и совещаний, заказ вовремя вы не сдадите.

В нашей концепции оператор, отвечающий за перемещение просто смотрит в свою транспортировочную очередь, в которой видит, что именно он должен переместить, на каком участке оно находится сейчас (то самое место, о котором я писал в п.2 про порядок) и куда именно его нужно переместить. Может быть на другой участок переместить, а может быть и на склад, а может быть в специальное место, откуда оно потом уедет кооператору.

Из транспортировочной очереди оператор набирает себе «пакет» деталей, идет на участок, собирает по талонам эти детали, перевозит (переносит), а затем просто сканирует QR-код, который находится рядом с изображением детали. Все, деталь перевезена с места на место.

Причем транспортировочная очередь — адаптивная, как и все очереди на других РЦ. Если ситуация изменилась и, например, заказ сдвинули вправо, то все его детали опустятся в очереди и понизят свой приоритет, ибо ими заниматься сейчас не так уж и важно.