Очень интересно проследить, как за последние 100 лет менеджмент решал возникающие в производстве вопросы. Как развивался производственный менеджмент.

Что удивительно — спустя 100 лет вопросы все те же.

- Как производить быстро?

- Как производить качественно?

- Как производить с минимальными запасами?

- Как производить в срок?

Я за крайние лет десять просто не слышал принципиально других вопросов.

Лишь немногие компании решили все эти вопросы. И все мы с вами прекрасно знаем эти компании. Они являются мировыми лидерами производства в различных областях рынка.

Этап №1. Генри Форд. Человек, перевернувший принципы производства.

Назовем этот этап развития производственного менеджмента этапом №1.

Говорят, что он изобрел конвейер. Это не совсем так. Он его применил в привычном для нас виде. А изобретен он был за несколько десятилетий до этого, на свиных фермах для разделки туш.

Одна из главных проблем машиностроения того времени — взаимная незаменяемость деталей. Дело в том, что каждый автомобиль собирался строго индивидуально и одним мастером. И мастер все детали автомобиля изготавливал сам. Из-за этого детали от одного автомобиля совершенно не подходили к другому. Это была огромная, гигантская проблема.

Но и эту проблему решил не Форд. Ее решил его конкурент — компания Cadillac (я имею ввиду решение этой проблемы именно в автомобилестроении, а вообще эту проблему решили поставщики оружия еще во время войны Севера и Юга). Именно на Кадиллаке первыми перешли к схеме «один мастер — одна деталь». И тогда детали стали совершенно одинаковыми. Автомобили перестали быть уникальными. Это решило просто гигантскую проблему с ремонтами и качеством сборки.

Перемещение деталей от одного участка производства к другому тоже изобрел не Форд. Это изобрели в компании Oldsmobil, перемещая детали в тележках между рабочими центрами.

А Форд все это применил у себя на заводе. Движущийся конвейер (как на ферме) и одинаковые детали.

Таким образом Форд увеличил производительность просто космически, что позволило существенно снизить цену автомобиля.

Кроме того, конвейер обеспечивает постоянство скорости потока производства. Мало кто догадывается, но именно неизменность скорости производственного потока — главный фактор успеха производства. На мой взгляд — самый главный фактор.

Откуда на дорогах возникают пробки? От перемены скорости потока, это уже доказано. Как только в каком-то месте возникает резкое снижение скорости потока, тут же и возникает пробка. Это обычно происходит в тех местах, где сужение дороги или препятствие.

В чем главная неприятность пробки? А в том, что общая скорость потока резко падает. До пробки вы можете «лететь сотню», а потом просто встаете и стоите. Причем стоят все (заказы) и ждут.

В производстве все абсолютно тоже самое. Пробки в производстве порождают сразу кучу проблем. Это и резкое падение скорости «выхода» продукции, это и рост незавершенного производства, это и рост неопределенности, что приводит к срывам сроков. Эту проблему прекрасно решает конвейер. Но при одном условии. При условии, что не останавливается. Но даже, если конвейер останавливается, он останавливает все участки и роста незавершенного производства не происходит. Именно к этому принципу необходимо стремится в тех областях, где конвейер поставить невозможно. Если на каком-то участке возникла проблема, необходимо тут же предпринять меры для остановки потока.

Отвлекусь по поводу неопределенности. На каждом участке производства человек должен абсолютно однозначно понимать что он должен сейчас делать. Какую именно деталь обрабатывать. При наличии конвейера такой проблемы просто не возникает, поскольку там всегда у тебя на обработке только одна деталь. Но если конвейера нет, то эта проблема есть. Если у меня на обработке одновременно находится 20 деталей, то как мне сделать правильный выбор? Какую деталь сейчас обрабатывать? Правильно — никак. Уровень неопределенности растет с ростом количества одновременно обрабатываемых заказов. Я всегда буду обрабатывать не ту деталь, а нужная деталь, как назло, лежит в самом низу. Срыв сроков гарантирован. Именно вот такая неопределенность и ведет к постоянным срывам сроков заказов.

Наибольшая итоговая скорость производства завода (общая скорость, не локальная, а общая. Локальная не важна) достигается:

- При постоянстве скорости потока (поэтому конвейер — великое изобретение).

- При условии, что ресурс ожидает детали, а не наоборот.

- Только один ресурс не должен ждать деталей. Это узкое место.

Это три главных правила. Верней это три закона производства. Жаль, что мало кто их знает.

А конвейер великого (без иронии) Форда все-таки останавливался. Останавливался, потому что в нужный момент в нужном месте не оказывалось нужной детали. Стоит мужик на конвейере, который отвечает за установку бампера, подъезжает автомобиль…а бампера нет. Стоп конвейер. Отсюда все-таки непостоянство скорости.

Форд эту проблему так и не решил.

Этап №2. Тайичи Оно. Человек, который придумал выдающееся качество.

Зато ее решил еще один великий. Его зовут Тайичи (Тайити) Оно. Это он из Тойоты сделал Тойоту, которую мы с вами знаем сегодня. А до него это была отсталая компания, которая занималась производством снятых с производства в GM моделей.

Он использовал конвейер Форда, но сделал так, чтобы он не останавливался. Для этого он изобрел систему Канбан.

Кстати, остановка конвейера на Тойоте никогда не была ЧП, а была нормальным событием, даже поощряемым. А на GM — это приравнивалось к ЧП. Эта философия привела к тому, что Тойота стала производить автомобили на порядок качественней, чем GM. Почему? — спросите вы. А все просто. Тайити Оно дал возможность на каждом участке останавливать конвейер (просто кнопкой). И потом разбирался в причинах остановки. Например, потому что сборщик за это время не успевает прикрутить бампер как следует. Тогда либо снижалась скорость конвейера, либо решался вопрос со скоростью прикручивания. В итоге скорость конвейера устаканивали и она была равная той скорости, с которой способно работать самое медленное место конвейера (узкое место).

А в GM остановка конвейера — это ЧП. Например, я занимаюсь прикручиванием бампера и не успеваю прикрутить один из болтов до конца. Я просто боюсь остановить конвейер, потому что знаю, что это ЧП. И автомобиль выходит с конвейера с недокрученным бампером.

Вот поэтому Тойота просто убежала от GM по качеству.

А что же такого сделал Оно с конвейером по сравнению с Фордом? Как он сделал, чтобы он не останавливался?

А очень просто. На каждом участке был запас комплектующих. Допустим участок бамперов. Как только я прикрутил бампер, я тут же делаю запрос на пополнение моих бамперов при помощи карточки (канбан карточки) и мне пополняют запас моих бамперов. При этом Оно постоянно снижал запас моих бамперов до уровня, позволяющего конвейеру не останавливаться. Гениально. Таким образом Оно обеспечил постоянство скорости и безостановочность потока.

Проблема лишь в том, что запас комплектующих на участке (да и на складе) не регулировался автоматически и это узкое место этой системы.

Казалось бы, придумана идеальная производственная система. Но это было далеко не так. Во-первых, два великих гения придумали систему для серийного, а не позаказного производства. Во-вторых, для производства небольшого количества номенклатуры.

В позаказном производстве большого количества наименований все это попросту не работало. Нельзя поставить конвейер. Почти нельзя использовать канбан (запасы вырастут).

В 80-х годах прошлого века рынок стал не рынком производителя, а рынком покупателя. И все встало с ног на голову. Уже покупатель стал диктовать условия производителю. Производство стало позаказным и принципы серийного производства к нему не применимы.

Значит, нужна была более совершенная производственная система.

Этап №3. Элияху Голдратт. Человек, который избавил промышленность, работающую в новых реалиях, от хаоса.

В конце 20-го века изменилась глобальная рыночная конструкция. Если во времена Форда и частично во времена Оно условия диктовал производитель, то в конце 20-го века условия стал диктовать уже потребитель. И выражение Форда про цвет автомобиля (вы можете получить «Форд-Т» любого цвета, при условии, что этот цвет будет черным) уже было неактуальным. Клиент хотел, чтобы автомобиль сделали так, как он того желает. С нужным цветом, с нужной трансмиссией, с нужной обивкой салона и т. д. Наступила эра производства «под заказ». И все (ну или почти все) предыдущие производственные догмы были разрушены самим рынком.

При производстве «под заказ» перед производителем возникает на порядок больше проблем, чем при серийном производстве.

Кстати, я разговаривал с бывшим генеральным директором одного советского завода. «Мы так и не научились производить под заказ» — это его слова.

Более того, на многие производства конвейер вообще установить невозможно.

Одно дело, когда вы производите 5 наименований и для каждого есть свой конвейер. А если ваша номенклатура 200 наименований и спрос не стабилен?

Канбан для позаказного производства при широкой номенклатуре попросту не работает. Представьте себе конвейер. Поступил заказ. Вы его прогнали. Надо заполнить ячейки. Заполнили. А следующего заказа нет. Что делать с комплектующими, которые в ячейках? А ничего. Именно поэтому запасы при использовании в позаказном производстве чистого канбана резко увеличиваются.

Когда номенклатура компании широкая и производство работает под заказ, то все это превращается в обычный, банальный хаос, который я наблюдал много-много раз.

Конвейер применить нельзя, канбан не работает.

Но гениальный Голдратт придумал решение.

У вас постоянно имеется некий пул заказов от клиентов. Для исполнения этого пула должны быть вовлечены разные производственные участки. А снабжение должно что-то при этом купить. И все это должно быть не просто произведено, а произведено в срок. Голова просто крутом идет. Закупки и производство должны при этом работать в одной упряжке.

А теперь попробуйте понять когда, что и на каком участке делать, когда и что закупать, чтобы все заказы были выполнены в срок? Впрочем, это и так понятно. Сделать это крайне сложно. Но Голдратт таки придумал.

Во-первых, Голдратт усовершенствовал канбан. То, что лежит в ячейке — это буфер запаса. Пополнять канбан-ячейки необходимо строго в соответствии с состоянием буфера. Чем хуже состояние буфера, тем приоритетнее пополнение. Эта система избавила логистиков от головной боли, которая называется «чем мне заниматься в первую очередь, чем во вторую и т. д.?». Управление запасами на складе работает по той же схеме. Параллельно работает система мониторинга буферов, которая позволяет регулировать само значение буфера. Это то, чем Оно занимался фактически вручную, когда опытным путем определял размер запаса в ячейке.

Заводить буфер запаса необходимо только на те компоненты, которые используются постоянно. На те, которые используются редко, используется не буфер запаса, а буфер времени. По сути это время, которое необходимо для закупки материала/комплектующей плюс защитное от «Мерфи» время.

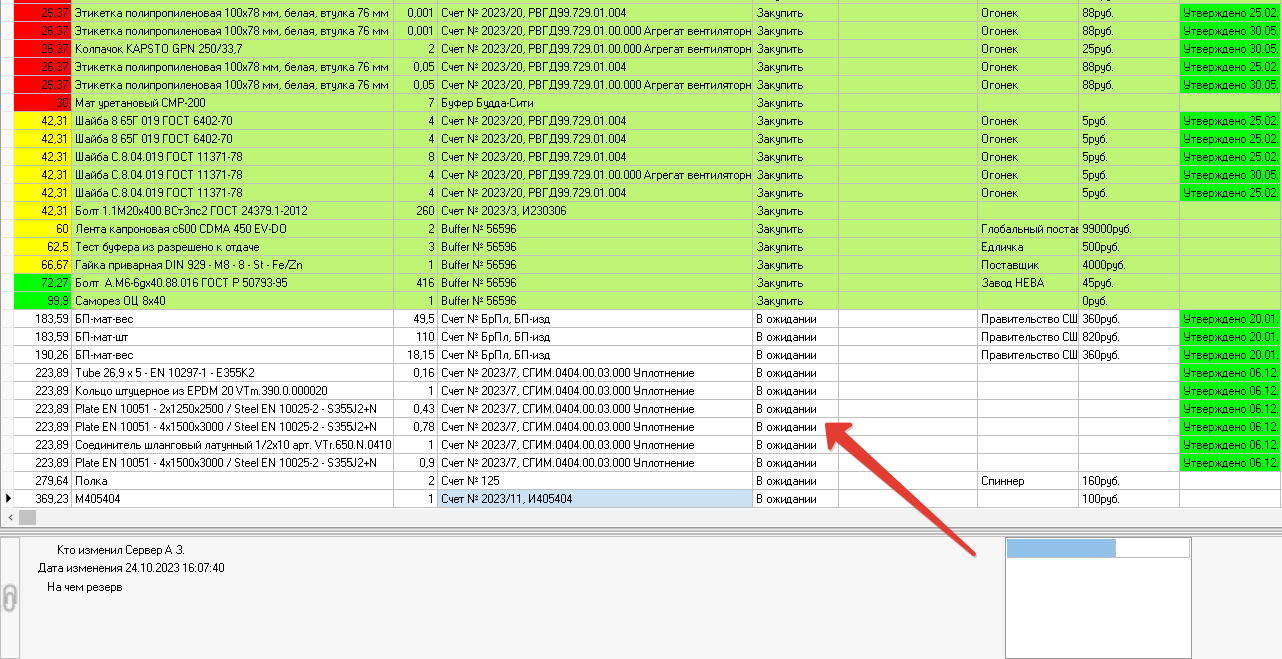

Теперь же у закупщиков всегда перед глазами ясная картина, которая говорит, что и в какой последовательности делать. Более того, система не только показывает, что ты должен делать и когда, она еще и показывает, что ты делать не должен (красная стрелка):

Картинка кликабельная.

Во-вторых, Голдратт придумал (а мы ее алгоритмизировали) систему, которая позволяет однозначно строить график производства. Описал он эту систему в книге «Стог сена».

Во-вторых, Голдратт придумал (а мы ее алгоритмизировали) систему, которая позволяет однозначно строить график производства. Описал он эту систему в книге «Стог сена».

Голдратт разработал алгоритмы, которые позволяют однозначно на каждом участке определять, чем и когда нужно заниматься. Какую деталь необходимо обрабатывать в первую очередь, какую во вторую, какую в третью и т. д. То есть четкий график производства, учитывающий загрузку узкого места.

Диспетчер больше не должен ломать голову, на какой участок какое задание выдать. На этот вопрос однозначно отвечает очередь производства, разбитая на кванты запуска. Которые, в свою очередь, построены так, чтобы не вызывать хаос и «пробки».

Кликайте на картинку